编者按:溅射靶材身为半导体芯片材料的核心,具有很重要的研究价值。本文将主要从定义、规模、行业壁垒、行业发展前景等对溅射靶材进行分析,使大家对溅射靶材具有更深度了解。

半导体材料之溅射靶材

1. 溅射靶材的定义

磁控溅射镀膜是一种新型的物理气相镀膜方式,就是用电子枪系统把电子发射并聚焦在被镀的材料上,使其被溅射出来的原子遵循动量转换原理以较高的动能脱离材料飞向基片淀积成膜。这种被镀的材料就叫溅射靶材。溅射靶材有金属、合金、陶瓷化合物等。溅射靶材主要应用于电子及信息产业,如集成电路、信息存储、液晶显示屏、激光存储器、电子控制器件等;亦可应用于玻璃镀膜领域;还可以应用于耐磨材料、高温耐蚀、高档装饰用品等行业。

2. 溅射靶材分类

根据形状可分为方靶,圆靶,异型靶;

根据成分可分为金属靶材、合金靶材、陶瓷化合物靶材;

根据应用不同又分为半导体关联陶瓷靶材、记录介质陶瓷靶材、显示陶瓷靶材、超导陶瓷靶材和巨磁电阻陶瓷靶材等;

根据应用领域分为微电子靶材、磁记录靶材、光碟靶材、贵金属靶材、薄膜电阻靶材、导电膜靶材、表面改性靶材、光罩层靶材、装饰层靶材、电极靶材、封装靶材、其他靶材。

3. 产业链

3.1 产业链上游情况

靶材纯度要求高,其中薄膜太阳能电池与平板显示器要求纯度为4N,集成电路芯片要求纯度为6N。

金属提纯的主要方式有化学提纯与物理提纯,化学提纯主要分为湿法提纯与火法提纯,通过电解、热分解等方式析出主金属。物理提纯则是通过蒸发结晶、电迁移、真空熔融法等步骤提纯得到主金属。

全球范围内高纯金属产业集中在美国、日本等国家,国产靶材的大部分高纯原料依赖进口,铜钛铝小部分可以自给。挪威海德鲁是全球5N5级高纯铝最大的公司。

全球范围内,高纯金属产业集中度较高,美国、日本等国家的高纯金属生产商依托先进的提纯技术在整个产业链中居于十分有利的地位,这也是国外得以寡占靶材市场的重要原因。

3.2 产业链中游情况

产业链中游主要包括靶材制造和溅射镀膜两大环节。针对靶材制造环节,靶材制造涉及的工序繁多,技术门槛高、设备投资大,具有规模化生产能力的企业数量相对较少。目前全球靶材制造业,尤其是高纯度靶材市场,主要份额集中在海外巨头手中。美日龙头企业在掌握核心生产技术后,实施严格保密措施来限制技术外泄,并通过扩张整合把握全球溅射靶材市场的主动权,先发优势明显。

针对溅射镀膜环节,镀膜的主要工艺有物理气相沉积(PVD)和化学气相沉积(CVD)。PVD技术是目前主流镀膜方法,其中的溅射工艺在半导体、显示面板应用广泛;CVD技术主要通过化学反应生成薄膜,在高温下把含有薄膜元素的一种或几种气相化合物或单质引入反应室,在衬底表面上进行化学反应生成薄膜。在溅射镀膜过程中,溅射靶材需要安装在机台中完成溅射反应,溅射机台专用性强、精密度高。溅射镀膜市场长期被美国、日本跨国集团垄断,是集成电路和显示面板不可或缺的环节之一。

3.3 产业链下游情况

根据数据显示,按照应用领域分类,靶材下游应用领域包括半导体芯片、平板显示器、太阳能电池、信息存储、工具改性、电子器件和其他领域。半导体芯片、平板显示、太阳能电池和信息存储为高纯溅射靶材的四大应用领域,合计占比达94%。其中,半导体芯片对溅射靶材的金属材料纯度、内部微观结构等方面都设定了极其苛刻的标准,技术要求最高,认证过程最为严格。

半导体

半导体是对靶材要求纯度最高的领域,也是目前国产化率最低的一个领域。主要在晶圆制造和芯片封装两个环节使用,其中介质层、导体层、保护层都要使5N级以上纯度的靶材溅射镀膜,先进制程要求更高纯度的金属。

全球半导体靶材市场规模与全球半导体材料市场规模变化趋势相近,据数据统计,靶材在晶圆制造和封测规模成本占比约为2.7%。2020年全球半导体靶材市场规模达15.67亿美元,我国半导体靶材市场规模约29.86亿元,日美厂商垄断90%的芯片靶材市场份额。

平板显示

在全球面板行业的几轮大周期中,产业链在变迁中重新分布,以低成本、高质量的优势,国内快速推进LCD面板国产化,逐步抢占三星、LG等市场份额,上游原料端的国产化率持续提升。面板面积稳定增长,中国份额逐步提高,推动国内靶材市场更快增长。2020年全球平板显示靶材市场规模约52亿美元,复合增速约8%。国内市场规模约165.9亿元,复合增速约20%,全球占比约47%。

光伏领域

靶材在光伏领域主要用于薄膜电池和HJT电池,潜在需求值得期待。

薄膜市场主要由美国FirstSolar占据,出货量经历多年停滞甚至萎缩后,近年来随着新一代产品的成本大幅下降,2019年FirstSolar公司组件产量大幅增长112%至5.7GW。薄膜太阳能电池具有衰减低、重量轻、材料消耗少、制备能耗低、适合与建筑结合(BIPV)等特点,依然是光伏市场的重要补充。

HJT电池在当前商业化及准商业化组件中转化效率最高,目前处于中试或小规模量产阶段,随着规模化生产及国产设备替代降本可期,按《中国光伏产业发展路线图》》HJT市场占比预计稳步提高,从而拉动靶材需求。

磁材记录靶材

磁信息存储、磁光信息存储和全光信息存储等。在光盘、机械硬盘等记录媒体,需要用铬基、钴基合金等金属材料。从市场格局看,该领域市场主要在海外。记录靶材目前被东曹、贺利氏等海外企业占据,国内生产企业数量和产能有限。

目前,机械硬盘(HDD)在一般消费领域逐渐被速度更快半导体存储固态硬盘(SSD)替代,但机械硬盘容量大、价格低、写入次数不限、数据恢复简单,在服务器、数据中心等领域优势无可替代。

4. 市场规模

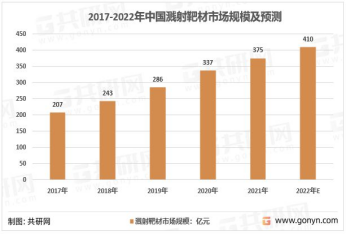

随着全球经济的快速发展及相关技术创新的推动下,近年来全球溅射靶材行业市场规模稳步增长。据资料显示,2021年全球溅射靶材行业市场规模为213亿美元,同比增长8.7%。得益于政策利好以及在技术创新推动下芯片、光伏高新技术产业需求不断释放,我国溅射靶材行业规模不断扩大。据资料显示,2021年我国溅射靶材行业市场规模为375.8亿元,同比增长11.5%。自 2018 年到 2022 年,我国靶材市场规模由 243 亿元增长至 395 亿元,CAGR 为 12.91%。据中商产业研究院测算,2023 年中国靶材市场规模将达到 431 亿元,同比增长 9.11%。

我国高性能溅射靶材行业在国家战略政策支持以及下游众多应用领域需求的支撑下,行业技术不断突破,产品性能不断提升,带动高性能溅射靶材市场规模不断扩大。据资料显示,2021年我国高性能溅射靶材行业市场规模为241.8亿元,同比增长20%。

6. 行业竞争格局

全球靶材市场呈寡头竞争格局,日美在高端溅射靶材领域优势明显。目前,全球溅射靶材市场主要有四家企业,分别是JX日矿金属、霍尼韦尔、东曹和普莱克斯,市场份额分别为30%、20%、20%和10%,合计垄断了全球80%的市场份额。其中美国、日本跨国集团产业链完整,囊括金属提纯、靶材制造、溅射镀膜和终端应用个环节,具备规模化生产能力,在掌握先进技术以后实施垄断和封锁,主导着技术革新和产业发展,在中高端半导体溅射靶材领域优势明显。

7.行业壁垒

溅射靶材行业存在客户认证壁垒、技术壁垒、资金壁垒、人才壁垒。溅射靶材行业存在严格的供应商认证机制,新进企业往往需要 2~3 年的客户评价认证。该行业属于典型的技术密集型产业,生产商往往采取严格的保密和专利授权措施,新进企业会面临较高的技术门槛。为了实现高纯溅射靶材产品的研发,需要投入大量资金,不断加大投资力度。产品的研发和制造还需要有成熟经验的高层次技术人才,深刻理解生产过程中的关键技术环节。

高纯溅射靶材产品技术含量要求高,流程复杂。在金属提纯环节中,往往需要经过熔炼、合金化和铸造等步骤,最大限度地去除杂质,满足生产过程中对大小尺寸、金属成分的要求。溅射靶材制造环节则需要根据不同性能需求进行工艺设计,并反复进行塑性变形、热处理,工序精细且繁多。溅射镀膜对技术工艺和生产设备的要求最高,在这一过程中,溅射靶材需要在机台中完成溅射反应,溅射机台往往对溅射靶材的形状、尺寸和精度存在诸多限制。不同应用领域对金属材料的选择和性能要求也存在差异。

在高纯溅射靶材的应用领域中,半导体领域对于溅射靶材的技术要求最高,其对于金属材料纯度、内部微观结构等均有严苛的标准。半导体芯片要求靶材纯度达到 99.99995%(5N5)以上,所用金属靶材类型包括超高纯铝靶、钛靶、钽靶等。靶材主要应用在晶圆制造和芯片封装环节。平板显示器、太阳能电池对溅射靶材的技术要求稍低,纯度要求均为 99.99%(4N),其中,平板显示器还要求靶材面积大、均匀程度高。

8. 行业发展前景

8.1 政策利好行业发展

高性能溅射靶材及下游平面显示、半导体、太阳能电池行业均属于国家政策支持和鼓励的范畴,国家出台了一系列的鼓励政策和指导意见,为行业及下游行业的发展创造了良好的政策环境。

同时,为鼓励下游行业使用国产高性能溅射靶材,2015年11月,财政部、发改委、工信部、海关总署、国家税务总局五部委联合发布通知,规定进口靶材的免税期到2018年年底结束。自2019年起,从美国及日本等国家进口靶材需要缴纳关税,增加了进口靶材的成本,从而进一步提高国产靶材的价格竞争优势。这充分显示了我国在重点行业关键材料上进行进口替代的力度与决心。2020年9月国家发改委等四部门联合印发《关于扩大战略性新兴产业投资培育壮大新增长点增长极的指导意见》,提出加快新材料产业强弱项,围绕保障大飞机、微电子制造、深海采矿等重点领域产业链供应链稳定,加快在光刻胶、高纯靶材、高温合金、高性能纤维材料等领域实现突破。

2021年3月全国人大通过《“十四五”规划和2035年远景目标纲要》,提到在集成电路攻关方面,集成电路设计工具、重点装备和高纯靶材等关键材料为研发方向。《国家集成电路产业发展推进纲要》提出,到2020年我国半导体产业年增长率不低于20%。同时,《中国制造2025》也明确提出了2020年我国芯片自给率要达到40%,2025年要达到50%的标杆。而工信部的相关实施方案则更提出了新的目标:10年内力争实现70%芯片自主保障且部分达到国际领先水平。

8.2 行业景气提升,下游市场需求持续扩大

高性能溅射靶材是显示面板、半导体、太阳能电池、记录媒体不可缺少的原材料,进而广泛应用于消费电子、智能家电、通信照明、光伏、计算机、工业控制、汽车电子等多个下游应用领域。我国是全球最大的消费电子产品生产国、出口国和消费国,也是全球最大的集成电路半导体消费国和进口国,在最终下游众多生产及消费领域的需求驱动了我国高性能溅射靶材行业快速增长。因此,未来高性能溅射靶材行业高速成长的确定性较高,基本不会受到偶发性或突发性因素影响。

随着全球平面显示、半导体、太阳能电池、记录存储等行业生产规模持续扩张,直接带动了高性能溅射靶材行业的发展,使得中国国内溅射靶材使用量快速增长,给国内溅射靶材厂商带来良好的发展机遇。

8.3 国内企业产品供应能力不断提升,行业国产化率提升

靶材的发展,将形成技术与服务决定企业成败的局面。技术力量雄厚、研发产品品种多并具有几种特有产品的靶材公司会在市场竞争中取得话语权。规模的扩大使销售过程对资金的要求提高,资金占用量加大,周转时间变长,这些都对靶材企业运营管理提出更高挑战。镀膜行业的扩大及发展,将会使得该行业竞争愈演愈烈,对靶材供应商的产品服务要求更高。

在行业兼并重组加剧,以及2018年底进口靶材的免税期于结束的背景下,预计国内企业靶材产品供应水平能力以及国产化率不断提升持续成为行业发展趋势,同时国内外技术差距将逐步缩小,具体将体现为高纯金属提纯技术以及靶材制造技术的提升。半导体领域对靶材晶粒晶向控制的要求提高以及由薄膜太阳电池转化效率提高带来的对该类电池需求的增长将成为行业驱动点,同时,随着显示面板、半导体产业逐步向国内转移,国内高端靶材需求有望持续增长。